Recientemente, para dar una apariencia atractiva y estética en una estufa no casual, la sujeción de baldosas cerámicas comenzó a usarse cada vez más a menudo. Al mismo tiempo, la elección correcta de materiales adecuados y la alfabetización de la instalación tienen un impacto significativo en el resultado final del revestimiento, por lo que en la etapa preparatoria vale la pena tomar este evento muy en serio.

Contenido

Criterios para elegir mosaicos para el revestimiento de estufas

Al elegir el material de cara, vale la pena considerar no solo el estilo interior, sino también el cumplimiento de los materiales con las condiciones de operación futura. Por lo tanto, eligiendo un mosaico refractario, es necesario prestar atención a los siguientes parámetros:

- nivel máximo de absorción de humedad hasta 3%;

- el grosor del mosaico varía dentro de 6-8 mm;

- el coeficiente de expansión lineal es 7-8% en relación con la densidad de la baldosa seleccionada;

- la presencia de información sobre la ausencia de deformación a una fuerte disminución/aumento de la temperatura;

- la ausencia en la composición de los mosaicos de elementos dañinos liberados cuando la temperatura se calienta a 1000 ° C;

- alto coeficiente de conductividad térmica, capacidad de calor;

- resistencia a entornos agresivos;

- la garantía del fabricante para el período operativo, que es de hasta 50 años.

La inconsistencia de los mosaicos al menos un parámetro pronto causará la exfoliación de mosaicos de la base, la formación de grietas, las violaciones de la transferencia de calor y, como resultado, una disminución en la eficiencia del calentamiento.

Tipos de baldosas de cerámica refractaria

Recientemente, el extenso diferencial ha ganado la sujeción de hornos con baldosas cerámicas, cuyo precio se forma bajo la influencia del costo de sus componentes. Sin embargo, a pesar de toda la variedad de variedades de baldosas cerámicas, solo sus siguientes tipos son adecuados para el revestimiento de estufas:

1. Males de terracota: se forma como resultado del presionamiento de la arcilla de caolín con disparos posteriores a una temperatura superior a 1000 ° C. Al mismo tiempo, se agrega una vergüenza a la composición de la arcilla que aumenta la resistencia al calor del producto terminado y varios aditivos en forma de óxido de cobalto, manganeso, hierro, para crear un espectro de tinte. Las baldosas de terracota tienen una estructura homogénea de alto poros, una superficie no en relieve con tonos discretos.

Ventajas:

- falta de deformación temporal bajo la influencia de grandes fluctuaciones de temperatura;

- resistencia al desvanecimiento;

- cuando se calienta, no hay liberación de sustancias tóxicas;

- alta resistencia con un ligero peso que no requiere una estructura aumentada durante la cara;

- la velocidad de calentar la estructura del mosaico con transferencia de calor lento le permite mantener el calor en la habitación durante mucho tiempo;

- alta permeabilidad de vapor, lo que evita la destrucción rápida de los mosaicos enfrentados;

- simplicidad de la colocación;

- durabilidad.

La desventaja de las baldosas de terracota es un costo bastante alto, aunque una amplia selección del espectro de color, junto con la duración de la operación, hace que un factor de precio sea insignificante.

2. Mayolika: se realiza de manera similar a las baldosas de terracota, con el mismo conjunto de ventajas.

Al mismo tiempo, las características distintivas del Mayoliki son:

- superficie glaseada;

- alivio expresivo;

- la presencia de una imagen.

Debido a la superficie de la superficie de las baldosas con una pequeña capa de esmalte, el mayor se puede usar para revestir hornos, sin temor a la probabilidad de grietas en el recubrimiento glaseado.

3. Azulejos de clinker: se realiza extruyendo de una variedad de variedades de arcilla en combinación con chamot, flujo e inclusiones minerales seguidas de disparo. Las baldosas de clinker son inherentes a la superficie glaseada o no y no con alivio.

Ventajas:

- una pequeña estructura de alta resistencia contribuye a una buena transferencia de calor;

- bajo coeficiente de absorción de humedad;

- excelentes cualidades de intercambio de calor;

- alta helada, resistencia al calor;

- no responde a cambios de temperatura significativos;

- material ecológico que evita la liberación de compuestos dañinos durante la calefacción;

- simplicidad de atención, instalación;

- operación a largo plazo.

En el fondo de todas las ventajas, cuando enfrenta hornos con baldosas cerámicas, el costo y bastante alto, no es de particular interés.

Cuando se enfrentan a los hornos, se deben usar baldosas de clinker sin eyes, ya que cuando se calienta, es posible la deformación del material de acabado, debido a varias expansión térmica de las paredes del horno y los azulejos de clínker glaseado.

4. Stoneware de porcelana: está hecho de una composición que incluye arcilla heterogénea, mármol o chips de granito, arena de cuarzo, óxidos de varios metales, presionando bajo alta presión. En el proceso de disparo, la temperatura alcanza 1200-1300 ° C, contribuyendo a la sinterización de la masa en una estructura monolítica. El granito de cerámica se caracteriza por una superficie no amalizada, aunque las baldosas esmaltadas también se producen en una pequeña cantidad. Sin embargo, la superficie lisa del mosaico de porcelana se logra no solo aplicando esmalte, sino también al pulir, reduciendo ligeramente la resistencia del producto.

Ventajas:

- la posibilidad de imitación bajo granito, clinker, terracota;

- resistencia al desvanecimiento;

- la alta fuerza del producto previene la deformación temporal;

- resistencia al agrietamiento de la superficie dentro del amplio rango de fluctuaciones de temperatura;

- absorción de humedad mínima, contribuyendo al uso en condiciones de alta humedad;

- resistencia a las heladas;

- durabilidad.

De todos los tipos de baldosas cerámicas, los gres de porcelana tienen un largo período de uso, junto con el predominio de las características de calidad y, en consecuencia, el costo.

5. Malditos: material de pieza hecho de variedades especiales de arcilla disparando a altas temperaturas. Los azulejos tienen una superficie glaseada brillante con un patrón aplicado, aunque la superficie monofónica no es una excepción. En este caso, la superficie de las baldosas es perfectamente uniforme o contiene algunos alivios o bultos y cóncavos significativos.

Una característica distintiva de los mosaicos, de todos los tipos de material de baldosas, es la presencia de un vacío del lado equivocado del elemento que se asemeja a una caja abierta, debido a la cual se proporcionan propiedades únicas de ahorro de calor.

Ventajas:

- limpieza ambiental del producto;

- alta resistencia a fluctuaciones de temperatura aguda;

- humedad-, resistencia a las heladas;

- no posesión de deformación mecánica, bajo la influencia de la radiación ultravioleta;

- coeficiente de transferencia de calor alto;

- facilidad de cuidado;

- período operativo a largo plazo.

El costo exacerbularmente alto no dio el revestimiento de fichas de particular popularidad. Además, la instalación de mosaicos se lleva a cabo solo en el proceso de colocar el horno, es decir, Es simplemente imposible aclarar la estufa ya plegada con ellos.

Tecnología para revestimientos de hornos con baldosas de cerámica

Todo el proceso de enfrentamiento se divide en varias etapas, cuya secuencia e integridad serán la clave para el éxito del resultado final.

Preparación de la base

El trabajo preparatorio se asocia con el rendimiento del trabajo más sucio, en el que depende la confiabilidad del embrague del mosaico con la superficie del horno. En el proceso de preparación, es necesario:

- limpie completamente la superficie de yeso, pinta hasta ladrillos;

- haga muescas frecuentes de aproximadamente 2 cm de profundidad, si el horno fue pintado y la eliminación de la pintura causa una dificultad fuerte;

- limpie las costuras entre el ladrillo a una profundidad de 1 cm con un cepillo de metal o un molinillo;

- limpie la superficie con un paño húmedo, eliminando el polvo y las partículas de basura restantes;

- cada 0.5 m en las costuras de Meil, conduzca las uñas o atornille los anclajes, dejando una distancia a una superficie de aproximadamente 5 mm para fijar una cuadrícula o alambre;

- instale la cuadrícula terminada con celdas de 50x50 mm, o construya desde el cable, fijado por medio de clavos, anclajes;

- mezcle una solución de arena, arcilla y cemento en una relación de 0.2: 3: 1, aunque puede usar composiciones adhesivas hechas listas (por ejemplo, skanfixsuper);

- enlucido toda la superficie del horno con la solución preparada;

- verifique la verticalidad de las esquinas, paredes usando una línea de plomada;

- si es necesario, aplique una capa adicional de solución hasta alcanzar las superficies rectas y los ángulos;

- espere el secado completo de la capa de yeso y arrojó el horno;

- después de enfriar el horno, puede proceder a la instalación de mosaicos.

La elección de la composición adhesiva

El pegamento que se usa para colocar los mosaicos no es necesario para elegir los más caros. Lo más importante es que sea termomático y resistente las diferencias de temperatura sin ningún cambio en su especie original. En este momento, las marcas de pegamento resistente al calor como Hércules, Ivil the Termix, Ceresit, son algo diferentes en los costos de la composición.

Una opción ideal sería comprar fichas y composición adhesiva en una tienda, donde seleccionarán inmediatamente el pegamento en relación con la versión seleccionada de los mosaicos de cerámica.

Baldosas

Antes del proceso directo de revestimiento, a lo largo del perímetro del horno, primero es necesario usar horizontalmente el nivel, para fijar el riel de modo que la altura desde el borde superior del riel al piso sea igual a la altura del mosaico , teniendo en cuenta el intermedio intermedio.

La implementación de este procedimiento se debe a posibles, incluso insignificantes, irregularidades del piso, debido a que las costuras de las filas anteriores se distorsionarán, violando el atractivo estético del horno con cara.

El revestimiento del mosaico se lleva a cabo en el siguiente orden, comenzando desde el riel fijo:

- aplique pegamento con un grosor de 2-5 mm al mosaico y aplane una espátula de engranaje sobre toda la superficie;

- aplicar a la pared y, girando un pequeño mosaico de lado a lado, finalmente presionó con las manos en la posición correcta;

- coloque el siguiente mosaico en una fila de manera similar;

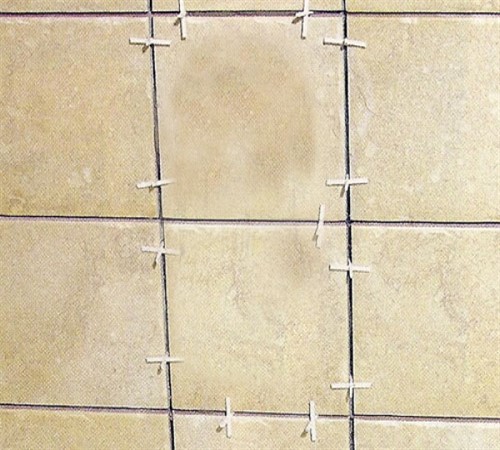

- la sustancia cruza entre los mosaicos, proporcionando el mismo ancho de costura;

- al final de la fila superior, retire el riel horizontal;

- pruebe el mosaico en altura, si es necesario, corte, luego aplique pegamento y pegamento a la superficie del horno;

- dé el pegamento completamente seco durante 3 días.

Lechada de las costuras

Para llenar las juntas de baldosas, puede elegir una lechada especial en el tono del material de cara, o contrastar con el color principal del mosaico, o puede usar la composición con la que se llevó a cabo el estilo. Proceso de expansión:

- eliminar cruces;

- limpia las costuras del pegamento restante;

- limpie la superficie con un paño húmedo para evitar el polvo en la lechada;

- diluir la lechada de acuerdo con las instrucciones y mezclar completamente;

- para el máximo llenado del espacio de sutura, es necesario compactar la lechada con movimientos apremiantes de la mano usando una espátula de goma;

- el extremo redondeado de la espátula se dibuja en la costura llena, dando la mirada final;

- después de 2-3 horas, limpie la superficie con un trapo humectado, eliminando las trazas del bordado restante;

- después de un día, la superficie del mosaico se puede lavar con una solución de jabón y luego dejarla secar finalmente.

Como resultado, qué resultado se obtiene al enfrentar hornos con baldosas de cerámica, el video le dirá nuevamente:

Consejos útiles

- Para las esquinas externas, es necesario usar azulejos integrales, y en los lugares del horno con la pared, las piezas cortadas son bastante adecuadas.

- Al cortar, la cinta de enmascaramiento pegada a la superficie de las baldosas evitará la formación de un chip mientras se despegará del elemento requerido.

- Los fragmentos cortados se colocan solo después del final del revestimiento con baldosas enteras.

- Cada 2 filas, es necesario verificar la uniformidad del mosaico por el nivel, ya que las baldosas pegadas solo se pueden corregir durante 15 minutos, hasta que el pegamento esté agarrado.

- Un exceso de composición adhesiva, que termina en las costuras, debe eliminarse inmediatamente con una espátula estrecha.

- Además, a la composición adhesiva de la sal convencional (1 cubo de pegamento + 1 kg de sal) proporciona un obstáculo para la rápida evaporación de la humedad, aumentando el tiempo para ajustar la posición de la baldosa colocada.

- Es mejor comenzar a ahogar un poco la estufa, después de 1-2 semanas, de modo que los materiales de acabado se acostumbran gradualmente a un aumento de la temperatura. De lo contrario, una fuerte diferencia en las altas temperaturas puede conducir a la exfoliación de los mosaicos desde la superficie del horno.

Al final del revestimiento de hornos con baldosas cerámicas, cuya foto se presenta en el artículo, el horno más antiguo toma la forma de una estructura nueva, lo que complace que su propietario sea el resultado.