La partenza alla natura con una famiglia è sempre una vacanza. Non c'è niente di meglio che prendere i bambini e lasciare il Regno di Metal e Calcestruzzo nella foresta o al fiume dopo una difficile settimana lavorativa. Per organizzare un normale riposo, sono necessari un mobile da picnic. I giorni trascorsi in cui le persone erano contente di copriletti, che erano sia un lettino e un tavolo. Sì, e sedersi su terreni spesso freddi non è un piacere piacevole. Pertanto, con frequenti viaggi alla natura, è obbligatoria anche la presenza di un kit per un mobile da picnic, oltre a canne da pesca. Se è stato problematico trovare come carenza di show show o tavolo, ora puoi acquistare tali prodotti in qualsiasi negozio di costruzioni. Tuttavia, a volte i prezzi per loro sono piuttosto alti.

Contenuto

- Fare un tavolo da picnic. La scelta del materiale

- Tavolo pieghevole fatto in casa per un picnic con le tue mani con una cornice in legno

- Un tavolo pieghevole per dare con le tue mani con una cornice in metallo

- Schema del tavolo pieghevole fai -da -te: foto

- Tavolo rotondo pieghevole con le tue mani: video

In presenza di un piccolo set di strumenti, desideri e materiali semplici, un tavolo da picnic può essere fatto con le tue mani. Allo stesso tempo, a differenza dei prodotti di fabbrica, il tavolo realizzato per mano può essere realizzato alle dimensioni del tronco della tua auto. In questo caso, il suo trasporto sarà conveniente. Su come fare un tavolo pieghevole per un picnic con le tue mani - ulteriormente.

Fare un tavolo da picnic. La scelta del materiale

Per la produzione di tavoli pieghevoli per picnic, vengono utilizzati vari materiali. La loro scelta dipende dai requisiti per il prodotto finito.

- In primo luogo, dovrebbe essere abbastanza forte. Con le sue dimensioni ridotte, un tavolo da picnic dovrebbe resistere a carichi pesanti, che richiedono un design migliorato.

- In secondo luogo, a seconda dei casi di oggetti portatili, dovrebbe essere facile. Fai un tavolo per un picnic da un angolo in acciaio e un foglio, il cui peso si avvicinerà al centro, non ha senso, non importa quanto sia forte.

L'opzione più ottimale per la progettazione e la produzione di un tavolo pieghevole con le proprie mani sarà un tubo in acciaio profilato. Con un peso relativamente piccolo, è abbastanza forte, il che consentirà al prodotto di servire a lungo. Un'alternativa all'acciaio può essere in alluminio. Ora in vendita c'è una vasta selezione di profili di alluminio da cui è possibile creare un telaio da tavolo. Inoltre, i prodotti di questo metallo sono molto più facili dell'acciaio. Gli svantaggi dell'alluminio sono il suo alto costo e difficoltà nel trattamento. I progetti da esso sono raccolti solo con pezzi di ricambio avvincenti o speciali, è quasi impossibile saldarlo a casa.

La chipboard laminata è spesso usata come controsoffitti. Tuttavia, l'uso di esso in aree aperte non è possibile, poiché richiede un'elaborazione speciale delle estremità. In alcuni casi, il textolite viene utilizzato per produrre controsoffitti. È più pratico, ma è piuttosto costoso.

Spesso, un albero viene utilizzato per la produzione di semplici tavoli a casa. Questa opzione è più facile da elaborare rispetto all'acciaio o all'alluminio, ma l'albero non è troppo pratico se usato all'aria aperta e richiede cure costanti.

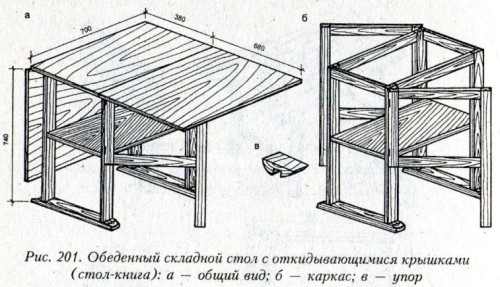

Tavolo pieghevole fatto in casa per un picnic con le tue mani con una cornice in legno

Puoi fare una tabella del genere in due versioni:

- Con un solido controsoffitto.

- Con un piano di lavoro pieghevole.

La seconda opzione è più preferibile in termini di risparmio di luoghi per il trasporto, tuttavia, in termini di struttura della struttura, è inferiore ai modelli con un intero controsoffitto.

Per fare un tavolo con un intero controsoffitto, avrai bisogno di:

- Una tavola con uno spessore da 20 a 40 mm per la produzione di un telaio da tavolo. Prima di iniziare il lavoro, devono essere trattati con una camicia e una carta macinata.

- Compensato fino a 10 mm di spessore per la produzione di controsoffitti.

- Viti di auto -t -tAPP con rivestimento anti -corrosione per attaccare parti della custodia e dei controsoffitti.

- Bulloni, rondelle, noci per le gambe in movimento.

Ordine di lavoro:

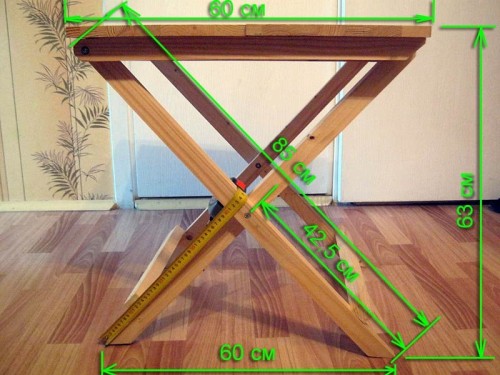

- Il primo caso è fatto del telaio del tavolo. Per fare ciò, vengono tagliate 2 coppie di schede (1160 mm e 400 mm). Sono collegati da 8 viti auto-toccanti per ogni connessione. Nella parte superiore, un piccolo foro viene realizzato con un diametro di un po 'meno del diametro della vite. Questo viene fatto in modo che durante la torcere, quest'ultimo non divide la scheda.

- Quindi, in ogni angolo, vengono installati i supporti per le gambe. Permetteranno alle loro gambe di stendere con un certo punto di vista. La lunghezza della barra testarda è di 170 mm. Le loro estremità sono seguite ad un angolo di 15 °. Le barre sono collegate a schede lunghe usando viti di auto -topi.

- Per la produzione delle gambe, le schede sono lunghe 730 mm, le cui estremità sono seguite ad un angolo di 15 °. Grazie a questo, il tavolo con le gambe inclinate rimarrà anche. La seconda estremità della parte dovrebbe essere sotto forma di un raggio. Ciò consentirà loro di svilupparsi facilmente. Affinché una coppia di gambe abbia raggi identici, vengono piegati insieme e tagliati attraverso il modello da un elettricista. Dopo la procedura, le parti vengono trattate con carta vetrata.

- Affinché le gambe da l'una e dall'altra parte, durante una corsa non interferiscono tra loro, le guarnizioni da una trave di legno sono installate su una coppia. In questo caso, la distanza tra le gambe in ciascuna coppia sarà diversa. La colonna di supporto su questo lato è già collegata alla guarnizione.

- Il passo successivo, le gambe sono collegate in coppia usando un pezzo di legname. Ciò consentirà loro di avere la stessa posizione nello stato aperto e ulteriore forza.

- L'ultimo passaggio delle gambe è installato sul posto di lavoro e avvitato da bulloni. Affinché la gamba possa camminare facilmente, le rondelle sono installate tra esso e il dado di serraggio. Dopo il completamento del lavoro, è necessario controllare il meccanismo della tabella nell'azione. Se le gambe si aggrappano l'una all'altra, vengono regolate.

- Quando la base del tavolo è pronta, un foglio di compensato viene avvitato. Questo viene fatto usando viti di auto -toping. Successivamente, l'intero tavolo viene aperto con un Olipho ed è dipinto. Puoi semplicemente coprire con macchia e vernice.

- Per creare un tavolo in legno pieghevole, è necessario creare due controsoffitti identici con una cornice da una trave di legno. Saranno collegati utilizzando i loop di mobili.

- A ciascuna metà allo stesso modo del caso di un tavolo con un piano di lavoro solido, vengono montate le gambe pieghevoli. Alla fine, un tale tavolo ricorda una valigia. Per comodità del trasporto, è attaccata una maniglia. In modo che quando si indossa non si apri spontaneamente, i ganci speciali sono attaccati ad esso.

Un tavolo pieghevole per dare con le tue mani con una cornice in metallo

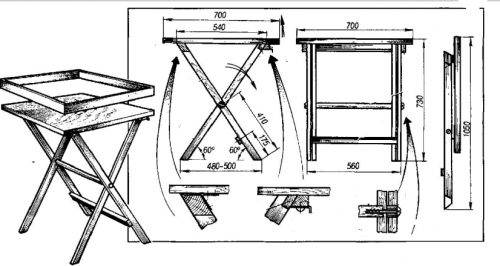

Per l'implementazione del prossimo progetto, avrai bisogno di:

- Il tubo è profilato con una dimensione di 20x20 mm con uno spessore della parete di 1,5 mm.

- Due pezzi di dimensioni di chipboard laminata 600x600 mm.

- Bulloni M6, dadi e rondelle, anelli di metallo.

- Bulgaro con cerchi di taglio e pulizia, trapano, diversi morsetti.

- Dipingi, pennello, primer.

Prima di iniziare il lavoro, è meglio fare i disegni di un tavolo da picnic. In questo caso, è possibile calcolare in modo più accurato la necessità di materiali.

Le dimensioni di un tavolo pieghevole con le tue mani sono un design standard - 600x1200 mm. È per tali parametri che vengono calcolati gli spazi vuoti riportati di seguito.

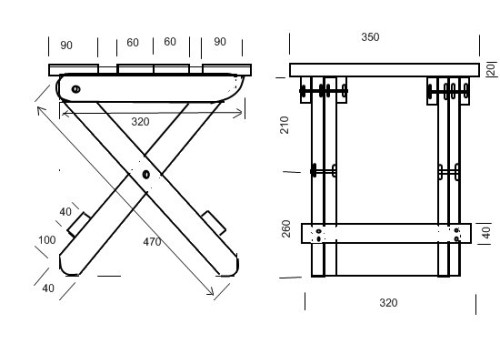

La produzione inizia con il pezzo e il taglio dei tubi in lunghezze di misurazione. Per la saldatura sarà necessaria una metà:

- 1 segmento –600 mm.

- 4 segmenti - 560 mm.

- 6 segmenti di 40 mm.

- 1 segmento - 470 mm.

- 2 segmenti di 460 mm.

Ulteriore ordine di lavoro:

- Dopo aver tagliato, la parte deve essere pulita con una smerigliatrice. La complessità del lavoro di saldatura dipende dalla uniformità della linea di taglio.

- L'assemblaggio e la selezione di parti possono essere eseguiti direttamente sul chipboard. Dall'esposizione a breve termine ad alta temperatura dalla saldatura, non riceverà alcun danno. Ma la saldatura finale è meglio portata su cemento o metallo.

- Per cominciare, sono disposti 2 segmenti di 580 mm e un segmento 600 mm. Sono presi sotto forma della lettera P. devono seguire la rettilinea dell'angolo nelle articolazioni. Quindi, negli angoli delle parti lungo i segmenti laterali, viene saldato un tubo di 40 mm. Gli stessi sono saldati al lato alle estremità dei segmenti laterali.

- Successivamente, nel mezzo dei segmenti laterali, sono saldati morsetti di 40 mm di lunghezza.

- Pertanto, la preparazione del caso di una delle metà del tavolo pieghevole sarà pronta. Il design saldato dovrebbe coincidere di dimensioni con le dimensioni del piano di lavoro. Ora devi cuocere la gamba pieghevole. All'interno della parte del telaio, sono posati 2 segmenti di 560 mm, che sono collegati da un jumper di 470 mm di lunghezza.

- Quando il telaio e la gamba sono pronti, è possibile cuocere tutte le connessioni e pulire le cuciture con una smerigliatrice.

- Alla giunzione delle gambe e del telaio, attraverso i fori vengono perforati. Attraverso di loro, i bulloni sono diffusi e fissati con dadi. Il bullone dovrebbe essere lungo almeno 70 mm. Poiché la loro rotazione non è prevista dal design, è possibile saldare la testa. Successivamente, dovresti controllare quanto facilmente la gamba si estende.

- Quindi, a una distanza di 160 mm dal primo foro, il secondo viene perforato. Verrà utilizzato per installare elementi di amplificazione. Alla loro installazione, l'assemblaggio della prima console è finito. Nello stesso ordine, viene raccolta la seconda console, che è una visualizzazione a specchio del primo.

- Quando le console sono pronte, una di esse è saldata a una lunghezza del tubo di 460 mm di lunghezza, che sono collegate usando anelli di acciaio.

- Le saldature vengono pulite e la struttura metallica è preparata e quindi dipinta. Dopo che la vernice è asciutta, è possibile installare il piano di lavoro. È posata sulla console e attaccato usando morsetti. Quindi i fori vengono perforati attorno al perimetro con un trapano e il piano di lavoro viene unito usando viti di auto -t -tapping. Il tavolo è pronto.

Questo design, sebbene non differisca nella sua leggerezza, tuttavia, a causa degli elementi di rafforzamento e di una console in acciaio, questo tavolo può resistere a un peso fino a 50 kg di peso.